Industrie 4.0 & Innovation

L’Industrie 4.0 est devenue l’un des moteurs de l’innovation du secteur industriel. Derrière ce mot se cache une combinaison de techniques et technologies. Même si elles sont de plus en plus adoptées, elles restent difficiles à mettre en place en raison de contraintes de compétences, de maturité et surtout de budget.

Cet article propose un tour d’horizon des technologies clés, pouvant répondre aux besoins émergents des industriels qui tentent de s’aligner aux tendances de consommations et nouvelles modes associées.

Généralités et tendances actuelles

Les sociétés actuelles se développent et se modernisent grâce à l’émergence de nouvelles technologies. Ces évolutions et changements ont influencé les besoins de consommation. Plusieurs modes de consommation sont apparus. Les plus importants restent la « customisation » (personnalisation des produits) et le « Direct to Consumer », et ce dans tous les secteurs d’activité, que ce soit l’automobile, la beauté ou encore l’agroalimentaire.

Grâce à l’e-commerce et au Cloud, de nombreuses entreprises ont su adapter leur business. Les boutiques en ligne ou encore les applications mobiles permettent au client de commander à tout moment et à partir de n’importe quelle zone géographique, et ce avec le service associé.

Dans ce contexte particulier, comment les entreprises ont-elles mis en place la personnalisation des produits pour créer des produits uniques, innovants et à moindre coût ? Que se cache-t-il derrière l’Industrie 4.0 et par quels moyens les grands groupes industriels vont-ils répondre aux besoins émergents ? Enfin, quelles seront les technologies qui bouleverseront l’industrie de demain ?

Industrie 4.0 : naissance, définition, enjeux et technologies

L’industrie 4.0 est née d’une initiative allemande. Le gouvernement, pour faire face à la concurrence internationale et notamment chinoise, utilise ce terme pour la première fois en 2011. Ce n’est qu’en 2013 que la première plateforme Industrie 4.0 est lancée sous la direction des ministères fédéraux BMWi et BMBF. Depuis, de nombreuses initiatives d’Industrie 4.0 ont vu le jour à travers le monde.

L’Allemagne est également l’un des premiers pays à mettre en place une démarche d’usine connectée « Smart Factory ». L’objectif est devenir un grand leader industriel mondial.

La France rentre elle aussi dans la course vers le 4.0, et notamment dans le secteur automobile avec Renault et PSA. Le « World Economic Forum » a distingué, le 3 juillet 2019, l’Usine de Renault-Cléon basée en Seine-Maritime comme vitrine de l’Industrie 4.0.

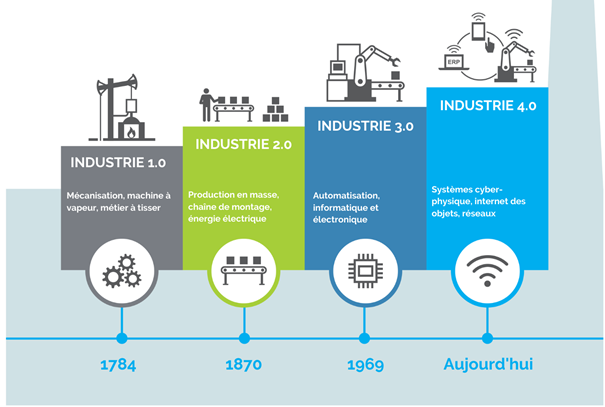

Définition de l’Industrie 4.0

Depuis quelques années, l’évolution technologique de l’information, d’internet et de la communication a un impact radical sur le monde. Comparable à la mécanisation ou l‘arrivée de l’électricité, la digitalisation des objets, des services et des personnes permet la création de plus de données, de communication et de flexibilité. Ce sont les principes fondamentaux de l’industrie 4.0.

Nous pouvons voir alors l’Industrie 4.0 comme une combinaison de nouvelles technologies, adaptées à l’ensemble de la Supply Chain pour répondre à des enjeux de gains, d’optimisation de la qualité des produits et des temps de livraison au client final.

Enjeux de l’Industrie 4.0

Cette nouvelle révolution industrielle répond aux enjeux majeurs des entreprises, tels que :

- l’optimisation des délais de livraison grâce à la traçabilité : avec l’IoT ou le RFID, les entreprises tentent d’offrir au client (entreprise ou particulier) une meilleure vision de l’acheminement de ses commandes. Cela améliore la qualité de service pour les particuliers et aide à optimiser les performances de production pour les entreprises.

- l’optimisation des coûts de production : l’enjeu majeur des usines est de produire à moindre coût pour optimiser les marges. Grâce à la maintenance prédictive permise par l’Intelligence Artificielle par exemple, les usines peuvent anticiper les arrêts de lignes et adapter leur plan de production.

- L’optimisation de la qualité produit: l’un des leviers importants est de livrer un produit qui répond à des exigences qualité de plus en plus importantes. Grâce à l’IoT et à la puissance de calcul du Cloud, les industriels peuvent mieux contrôler leurs équipements lors des process de fabrication.

Technologies de l’Industrie 4.0

Jumeaux numériques

C’est une réplique numérique d’un objet, d’un processus ou encore d’un système, créée via la collecte de nombreuses informations (capteurs, expertise humaine). L’usage des jumeaux numériques permet d’avoir une vision d’ensemble du système en temps réel. Il est principalement utilisé dans l’aéronautique, la défense et l’automobile.

En usine, les jumeaux numériques permettent de faire du « co-working » entre opérateurs industriels. L’Oréal a adopté récemment le « Holo-Lens » de Microsoft pour permettre aux mécaniciens d’intervenir en temps réel sans avoir à se déplacer.

Renault utilise déjà le système de la start-up CosmoTech dans ses usines. Il permet de numériser les flux, les processus métiers, l’infrastructure de production ainsi que les ressources humaines et financières de l’entreprise.

Avec le développement des objets connectés, et l’avancée de l’Industrie 4.0, l’émergence d’un système 3D est en cours.

RFID

La Radio Frequency IDentification est une technologie très répandue (carte de transport, antivol, clef sans contact) qui permet d’identifier un produit facilement. Elle assure une traçabilité efficace du produit, pour les livraisons mais également les stocks, avec un fonctionnement plutôt simple. Grâce aux « tags » (étiquettes) où sont notés diverses informations, les industriels peuvent contrôler les flux internes et externes de leurs produits. Par exemple, l’Oréal utilise la RFID pour fluidifier les liens avec ses fournisseurs de matières premières et articles de conditionnement. Ainsi, dès réception, la matière première est identifiée et contrôlée.

Bosch, de son côté, a équipé l’ensemble de ses usines de tags RFID depuis 2008. Les lignes sont maintenant alimentées automatiquement grâce à de simples tags.

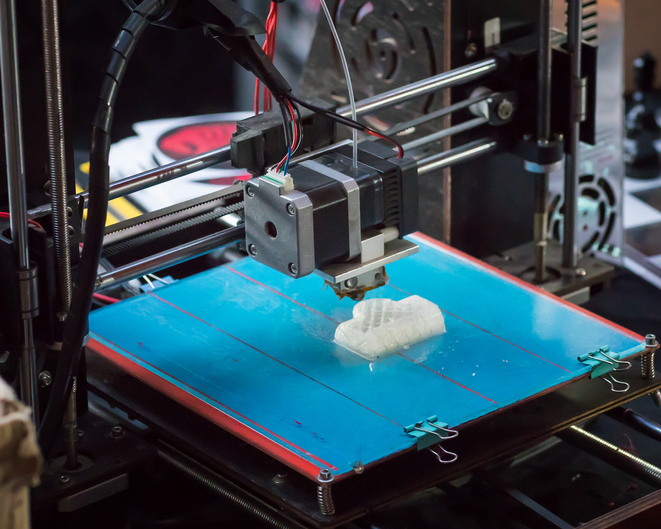

Impression 3D

Le principe est plutôt simple : il suffit de superposer des couches de matière selon des coordonnées XYZ, transmises par un fichier 3D. Cela permet la fabrication automatique d’objets et fournit un travail de précision. Il est alors possible de créer des objets très petits ou encore trop complexes à fabriquer manuellement. Cependant, il existe trois groupes d’imprimantes 3D : le dépôt de matière, la solidification par lumière et l’agglomération par collage.

Les impressions 3D sont déjà présentes dans l’industrie française. Safran ou le CFID de Besançon utilise la technologie d’impression 3D métallique de chez Renishaw. Elles sont également utilisées dans différents laboratoires de recherche ou même d’écoles supérieures. Cette technologie sans limite pourra, dans le futur, créer des aliments – KFC mène actuellement des recherches sur le sujet. Mais ce n’est pas tout. Sanofi a également lancé des recherches sur des produits pharmaceutiques pour optimiser le process de fabrication des prothèses.

Bras robotisé

Cette technologie est très peu utilisée à date en raison des investissements importants qu’elle requiert. En revanche, dans la chaîne de fabrication d’un produit, le bras robotisé peut significativement impacter l’ensemble du process. Des directives sont données via un ordinateur. Un bras s’articule et effectue différentes tâches répétitives avec une grande précision (percer, visser, riveter ou encore superposer).

Cette technologie est très peu utilisée à date en raison des investissements importants qu’elle requiert. En revanche, dans la chaîne de fabrication d’un produit, le bras robotisé peut significativement impacter l’ensemble du process. Des directives sont données via un ordinateur. Un bras s’articule et effectue différentes tâches répétitives avec une grande précision (percer, visser, riveter ou encore superposer).

Renault, Airbus ou encore PSA ont remplacé l’homme par les machines sur des tâches à faible valeur ajoutée, comme la conception de certaines pièces dans leurs chaînes de production.

IoT

Les capteurs ont pour objectif de définir l’état du monde réel qui les entoure, en mesurant et détectant les changements dans l’environnement. Seuls, les capteurs n’ont pas de réelle utilité. Cependant, en rapportant les données collectées à un système électronique (jumeaux numériques par exemple), les capteurs deviennent un éclaireur que les objets intelligents utilisent pour comprendre le territoire physique et le modifier selon des paramètres prédéfinis.

Les capteurs sont aujourd’hui omniprésents dans notre quotidien. Sur nos smartphones, ils reconnaissent la position, la lumière ambiante, la voix, les empreintes digitales ou la pression atmosphérique. Ils fournissent alors des données aux applications qui les convertissent en un format exploitable par l’homme. Utilisés dans un grand nombre de domaines, ils automatisent diverses tâches pour accroître l’efficacité d’un système et réduire les coûts.

Dans un contexte industriel, on utilise l’IoT pour connecter les équipements au réseau et pouvoir en exploiter les données. A défaut d’utiliser des bras robotisés totalement connectés « by design », L’Oréal équipe ses cuves et lignes de conditionnement de capteurs. Ainsi grâce à l’intelligence artificielle, l’Oréal peut anticiper les arrêts et prévoir les jalons de maintenance.

Cloud

Internet puis le Cloud (privé / public) furent un véritable levier technologique pour contrôler la diffusion de l’information. Au-delà des vertus de simplification de la gestion de l’infrastructure (coût hardware supprimé), l’agilité du Cloud est un véritable atout pour connecter les usines et les métiers back-office.

Ainsi, en temps réel pour les acheteurs et les métiers de « Sourcing » ont accès aux indicateurs usine. Le process de planification est optimisé, et les flux de commandes totalement maîtrisés.

D’autre part, le Cloud va permettre de connecter le client ou le consommateur directement à l’usine. Vont naître avec lui les nouveaux modes d’achat : personnalisation des produits ou « Direct to Consumer » pour livrer dans des délais record.

Conclusion

L’Industrie 4.0 est un assemblage de technologies émergentes. Elles permettront, dans le futur, des productions plus optimisées, précises et surtout contrôlées.

L’ensemble de ces technologies, vu de manière isolée, risque de limiter la plus-value tant pour le consommateur que pour l’industriel.

Comment les DSI industrielles tentent-elles de créer l’équilibre technologique entre l’existant et le futur de l’industrie ? Avec quel ROI ? Comment insèrent-elles ces technologies dans leurs systèmes d’information et surtout, comment répondent-elles aux nouvelles exigences de consommation ? HeadMind Partners accompagne ses clients du secteur de l’industrie dans leur transformation numérique et l’optimisation de leurs processus.

Article rédigé par Axel GONCALVES, Stagiaire Consultant, membre de la B-COM Bletchley Park chez HeadMind Partners Digital

Sources

- https://fr.wikipedia.org/wiki/Industrie_4.0

- https://www.escadrille.org/fr/blog/comprendre-industrie-4-0

- https://connect.factorysystemes.fr/blog/2019/07/30/renault-cleon-vitrine-de-lindustrie-4-0/

- https://www.lemonde.fr/economie/article/2014/11/14/la-france-doit-s-inspirer-du-projet-industrie-4-0-allemand_4523865_3234.html

- https://www.alithya.com/fr/industrie-40